Simcenter STAR-CCM-

1.2 STAR CCM+

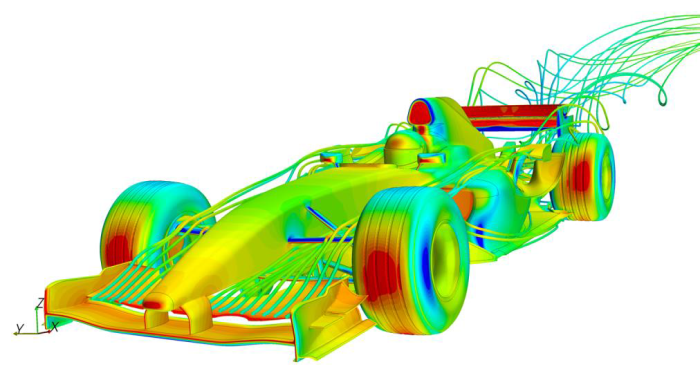

Simcenter STAR-CCM+ 是一个完整的多物理场解决方案,可对真实条件下工作的产品和设计进行仿真。其独特之处在于,Simcenter STAR-CCM+ 给每位工程师的仿真工具包带来了自动化设计探索和优化,让其可以高效地探索整个设计空间,而不是将注意力集中在单点设计场景上。使用 Simcenter STAR-CCM+ 引导用户的设计流程,从中获得的额外见解最终将会打造出远超客户期望且更加富有创新性的产品。

STAR-CCM+软件是一个完整的工程分析软件,模块功能涵盖整个仿真分析的各个阶段:

l 几何导入或创建

l 网格生成

l 方程组解算器

l 仿真结果后处理和报告

l 设计探索工作流程的自动化

l 与其他CAE软件协同仿真

1.2.1 前处理

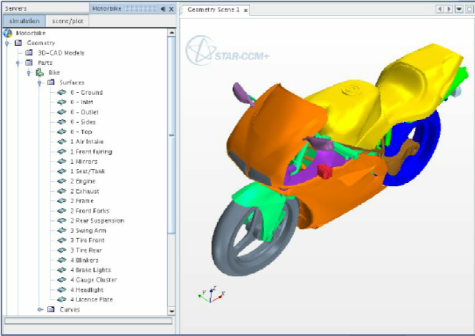

1.2.1.1几何导入

STAR-CCM+可以通过内嵌的CAD客户端导入完整的第三方专有格式CAD模型,且无需安装对应的CAD软件包,即可以从 Simcenter STAR-CCM+ 内“抽取”这些数据,而不是从 CAD 软件包“推送”模型。STAR-CCM+可以导入的几何文件类型如下:

l Native formats:CATIA V4 and V5, Siemens NX, SolidWorks,

Autodesk Inventor, PTC Creo, Rhino 3D, and Solid Edge

l Neutral formats: IGES, STEP, Parasolid, IDF, and JTOpen

l Triangulated formats: STL, CATIA graphics .cgr9, pro-STAR .dbs/.inp

Nastran and Patran shells .nas & .pat, Medina .bif10,FELISA .fro, VDA-FS11

l PLM formats: 3DXML12, PLMXML

使用中立格式不需要额外的license,而使用原始格式导入几何则需要与CAD软件对应的Reader license,因为导入几何的程序为第三方产品。导入的几何可以保留表面、特征线以及零部件的名称。

1.2.1.2 CAD Client

STAR-CCM+提供了与主流建模软件的定制开发接口,使用CAD Client可以完成几何的双向传输,即在CAD软件中更新设计,STAR-CCM+中模型也会随之更改;同时支持在 Simcenter STAR-CCM+ 中进行设计更改,CAD 将随即更新。通过CAD Client可以实现STAR-CCM+与建模软件的实时通信及模型传递,可以大幅度提高几何处理及优化设计的处理效率。现在支持双向连接的CAD软件有CATIA V5, Siemens NX, PTC Creo, and Autodesk Inventor。

1.2.1.3几何创建

STAR-CCM+ 3D-CAD 建模器是基于 Siemens Parasolid kernel 且基于参数化特征的环境,完美支持Windows和Linux系统,包含功能有:

l 创建参数化实体和片体的所有操作:草图、拉伸、旋转、扫掠、压印等

l 体操作:阵列、移动、布尔运算和压印

l 自由曲面造型:带边缘约束的U-V网格变形

l 导入和编辑2D或3D曲线

l 去特征和间隙缝合工具

l 旋转机械叶片自动切片工具

l 自动移除与仿真无关的微小体或面

l 流体域抽取功能

1.2.1.4表面修复及表面网格

直接导入的CAD数据通常不能直接用于流体解析计算。一般情况下只导入了固体区域,需要抽取流体域。对于流体域可能存在较多的几何细节,这些细节对分析结果影响不大,大多数情况下可以简化处理;如果不简化这些细节,流体网格数量会成倍增加,增加计算量的同时亦不利于结果收敛。流体计算域表面必须是封闭的且没有多重边,可以通过表面修复达到这一要求。此外,导入的几何表面必须被分割或合并,以便施加正确的边界条件。

对于简单或者少数几何问题,使用手动修复工具即可;对于复杂或者质量比较差的几何,可以使用表面包面功能;对于表面三角化网格质量差的情况,可以使用网格重构功能。

手工修复表面

手工修复表面功能主要处理自由边和相交表面问题,对于特殊的面可使用手动进行分层压印,或者对表面进行分割和合并以创建需要的边界。

自动修复表面

自动修复表面功能主要应用于穿透面、质量差的面和节点较近产生的错误,当然这些问题也可以手动修复。

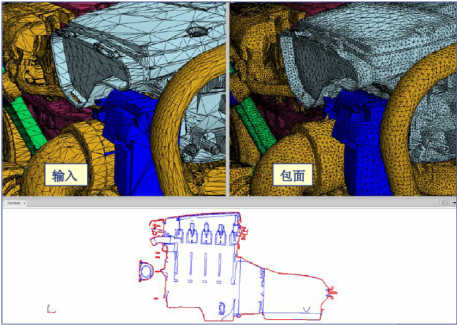

包面

在工业级别的CFD应用中,前处理的网格生成部分往往占据了整个项目工作的大多数人工时间,而其中又以表面处理部分为甚。可以说表面处理常常是CFD应用中的一个瓶颈,对一个复杂形体的表面处理往往耗费大量的时间,可能花费数周甚至几个月时间,同时也需要大量的人工干涉过程。针对该问题西迪安科公司研发出了包面技术,可以自动地将复杂几何形体处理成完全拓扑封闭的、无任何泄漏的表面,以生成计算域的体网格。使用STAR CCM+处理2500万网格仅需1~2天,而使用其他同类软件可能需要数周时间。

表面包面是一种对原始CAD表面的拟合逼近技术,能够自动地封闭计算域的拓扑表面,修复CAD导入表面的穿刺、干涉、重叠、缝隙、小漏洞等错误,而手工修复上述问题需要大量的时间。

表面网格重构

表面重构用于包面的网格或者CAD导入的几何表面三角化网格,是在现有的表面三角化网格基础上进行重构、改善和优化表面网格,这一过程总是在体网格生成前完成。表面重构可以全局设置,亦可以针对某一边界/表面。

面网格的质量将直接影响体网格的质量,表面网格准备越充分,体网格质量越好。在生成体网格之前要使用修复工具检查表面网格的质量。

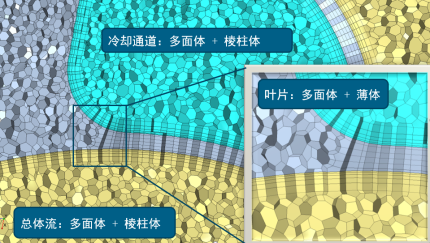

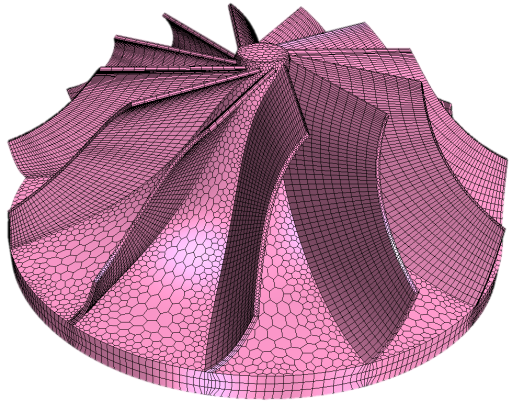

1.2.1.5体网格划分

STAR-CCM+提供强大的体网格划分功能,可分为两大类。

一般的目标网格,包括切割体网格、多面体网格、四面体网格。

l 四面体网格:基于得朗奈基础理论生成网格,将网格点不断迭代计算插入到求解域中。这种方法生成的网格数量庞大,收敛慢,但具有很强的几何适应性。

l 多面体网格:基于二元化方案,在四面体网格下自动创建的,生成的网格一般平均下来包含14个面网格。多面体网格比四面体网格计算精准,收敛快,几何适应性良好,且在不同区域中的交界面上形成共形的网格,广泛应用于工业仿真领域。

l 切割体网格:利用模版网格对流体域进行切割,创建切割体网格。切割体网格比多面体网格需求的内存少,但在不同区域的交界面上不能提供共形网格。

特殊网格(2.5D),包括拉伸体模型、棱柱层网格、薄体网格、广义柱体网格、贴体网格以及直接划分网格。在网格技术中2.5D网格是一个综合的定义,实际是按照创建的特定几何的2D网格在生成3D网格时有一些简化,比如按照预定方向拉伸、按局部指定方向拉伸、沿3D曲线轴扫略等。

l 棱柱层网格:仅从Wall边界上生成的棱柱网格,用于湍流计算和近避面热传递,其厚度、层数和分布取决于湍流模型的选取。STAR-CCM+在生成核心网格前首先按照定义的厚度生成边界层网格,生成核心网格后,subsurface layer从表面投影到wall,最后生成棱柱层。

l 拉伸模型:拉伸模型允许从任何边界进行拉伸,增加体网格。一般应用于出口边界,可以很好的解决回流问题,有利于收敛。

l 薄体网格:本质是生成棱柱网格,用于体积较薄的区域(例如固体边界、隔离罩等)。

l 广义柱体网格:本质上是按照流动方向生成拉伸网格,使得解决特定几何问题更加高效。

l 贴体网格:从表面拉伸成体网格使得薄体网格得到更加统一的网格,本质上看与棱柱层网格设置相同。

l 直接划分网格:用一个现存的网格或者一个patch mesh进行拉伸/扫略,对一定范围内的CAD几何模型生成结构化网格。

STAR-CCM+允许用户通过体积控制对一个区域内的网格进行加密或者降低网格密度。

l Face Validity—相对于重心的面法线的面加权测量。较好质量的单元,面的法线总是穿过单元的重心;通常大于1,值低于1代表单元周围的面没有指向重心(存在凹面),值低于0.5意味着存在负体积。

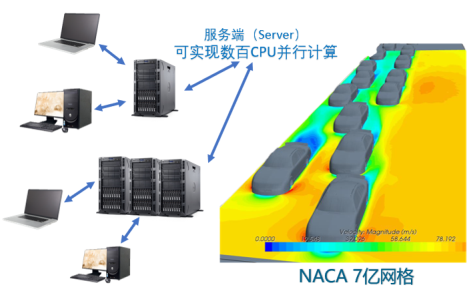

STAR-CCM+支持超大规模无限核并行计算,首次实现了10亿网格的超大规模并行计算。

–k-ε系(Realizable, Standard(线性,非线性2次/3次), AKN, V2F)

–RSM(线性Pressure-Strain, 非线性2次Pressure-Strain )

–DES(Spalart-Allmaras, k-ω SST)

–近壁面处理(标准壁面函数,非平衡壁面函数,低雷诺数模型,混合壁面函数)

–层流湍流转捩模型(γ-Reθ模型by Langtry-Menter)

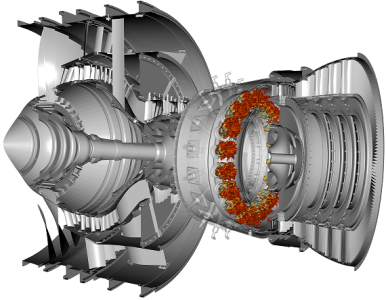

–Complex Chemistry (STAR-CCM+/DARS-CFD)

–Dynamic Fluid/Body Interaction (DFBI) 6自由度的刚体运动

–谐波平衡分析方法(Harmonic Balance Method)

–流体/噪音耦合解析(Virtual.Lab& ACTRAN)

l 火灾、烟雾扩散分析向导(Fire and Smoke Wizard)

l 热舒适性分析向导(Thermal Comfort Wizard)

STAR-CCM+不需要其他软件进行数据格式的转化,提供模拟过程中实时的信息反馈,可实时监测求解过程中的物理量变化,也可在计算完成后进行后处理。

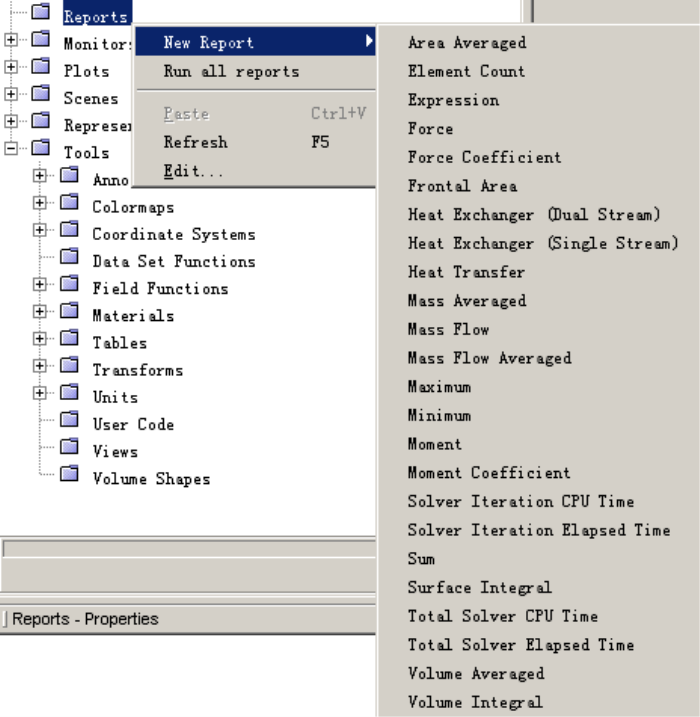

报告显示当前模拟或CPU数据的计算摘要,软件提供了三种显示方式。

l 系统报告:提供系统性能及内存使用的相关信息,方便用户判断计算机使用情况,及时做出调整。

l 统计报告:使用统计函数对模拟数据进行处理,是最常用的报告形式,可以计算通量、力、力矩、平均值以及积分等。

l 特殊报告:提供特定物理模型的相关信息,包括谐波平衡,DFBI,反应流和固体力学的报告。

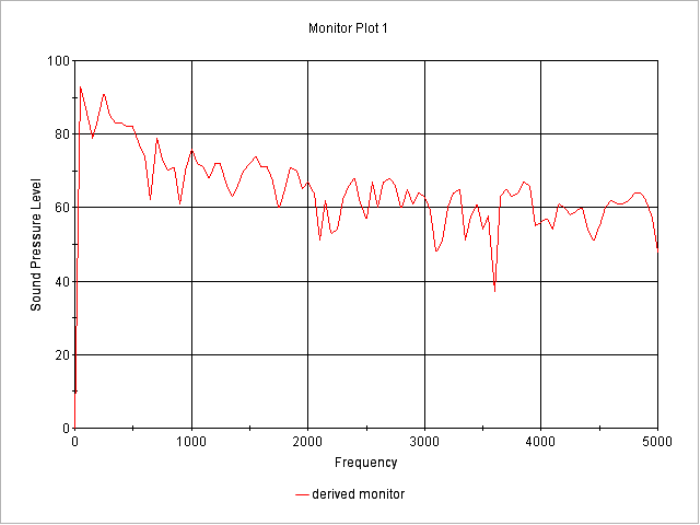

l 基于报告的监视器:随着计算迭代过程,提供最新迭代步下报告定义值。

l 基于场的监视器:基于部分或整个计算域收集数据,如场总和、场协变、场方差等。

报告和监视器的组合运用可以很好的监测收敛进度,用户可以根据监测数据更改松弛因子等参数,提高收敛速度。

绘图功能可以图形化显示来自软件计算结果的数据或者导入的表格数据,外观和布局可以根据用户需求定制。

l 监视器绘图:对于基于报告的监视器,可以在计算过程中实时显示报告值曲线,一目了然。

l XY绘图:二维图形,可以显示计算结果或者表格中的标量值,每迭代步或者时间步实时更新。

瞬态计算中可以保留历史数据创建动画,稳态或者瞬态生成的动画都可以输出到视频文件(AVI格式)。此外,STAR-CCM+可以将计算结果导出到多种第三方数据处理软件,具备及其丰富的数据输出接口。

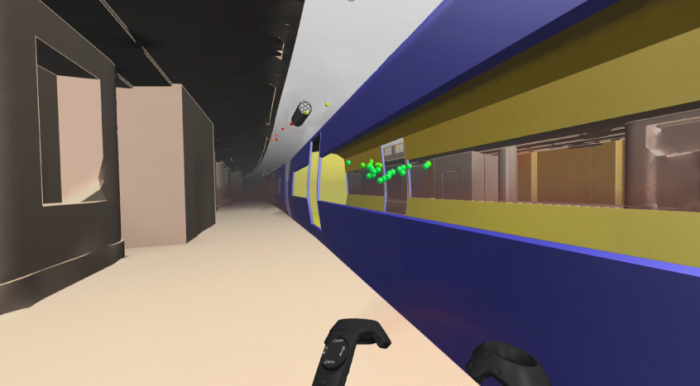

STAR-CCM+ VR允许用户在虚拟现实环境中探索STAR-CCM+仿真解决方案。用户可以站在一个解决方案中检查流动、能量等变量如何与数字原型交互。

l 独立模式:允许用户单独查看STAR-CCM+输出的 “.sce”文件内容

l 粒子跟踪器——将粒子释放到流场中,并实时观察它们的运动(需要将重采样的体块应用到矢量显示器上的场景中)

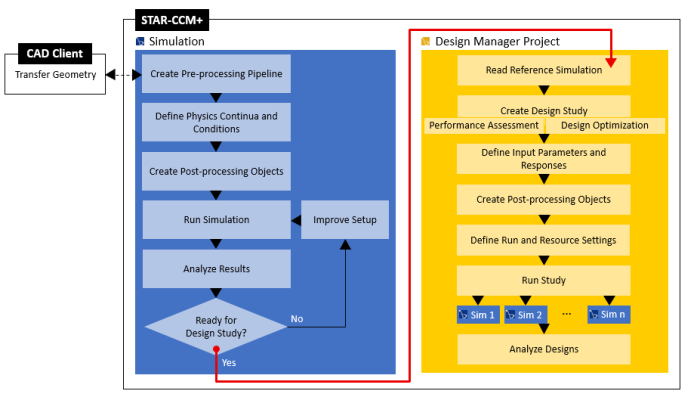

Design Manager在STAR-CCM+中提供了一种自动化的方法来运行设计探索研究,包括性能评估和设计优化。

l 我怎样才能减少电子装置内散热器的质量,同时提高冷却速度?

STAR-CCM+中每次设计探索的起点都是一个模拟文件,该文件为设计探索提供必要的输入和输出,在这个参考模拟文件中应该定义:

l 允许Design Manager修改的设计参数和全局参数。

l 设计优化:单目标优化、多目标优化(Pareto)、DOE优化、随机分析

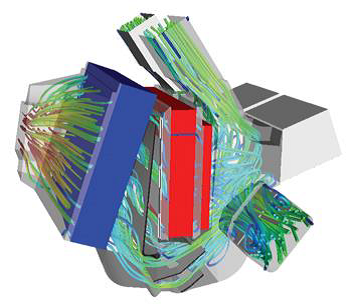

STAR-CCM+提供了两种耦合方法:基于文件的耦合(通过存储在计算机磁盘中的文件在CAE软件之间交换数据)和联合仿真(在同时运行STAR-CCM+仿真和其他CAE软件仿真时自动交换数据)。

基于文件的耦合非常通用,可以用于大多数类型的耦合模拟。尽管该过程可以通过脚本自动执行,但本质上是通过STAR-CCM+接口手动执行耦合步骤。协同仿真允许STAR-CCM+与以下软件进行数据交换:

l STAR-CCM+(两个STAR-CCM+仿真的协同仿真)

l Reacting Channel (DARS中的一维塞流反应器)